Industrie 4.0 verändert die Fertigung. Über einBillionen Dollar(USD) wurden in die digitale Transformation von sechs großen Industriezweigen investiert. Dank dieser digitalen Revolution können Hersteller ihre Betriebseffizienz steigern, Kosten senken und das Kundenerlebnis verbessern.

In der Industrie 4.0 überwachen und steuern Sensoren und Automatisierung die Produktion sowie die Datenanalyse, um Abläufe und Produktqualität zu optimieren. Hersteller müssen diese Spitzentechnologie nutzen, um im sich ständig wandelnden Geschäftsumfeld wettbewerbsfähig zu bleiben. Daten sind die neue Währung. Daher ist es entscheidend, sie für Innovation und Betriebsoptimierung zu nutzen.

Digitale Technologien helfen Herstellern, Kundenerwartungen zu erfüllen und sich an Marktentwicklungen anzupassen. Die digitale Transformation der Fertigung durch Industrie 4.0 trägt zur Lösung des Klimawandels bei. Diese Technologien ermöglichen es Herstellern, ihren CO2-Fußabdruck zu reduzieren.

Sie unterstützt eine nachhaltige Zukunft durch die Schaffung umweltfreundlicher und nachhaltiger Produktionsprozesse. Dieser Artikel diskutiert die Vorteile, Probleme und Chancen der digitalen Transformation.

Digitale Transformation in der Fertigung: Ein Überblick

Die digitale Transformation hat der Industrie geholfen zu überleben. Bis 2026 wird erwartet, dass die Welt3,4 Billionen US-Dollarauf den digitalen Wandel. Mit dieser intelligenten, technologiebasierten Strategie können Unternehmen mithilfe von Branchenlösungen die Anzeige schnell an veränderte Bedingungen anpassen, Prozesse rationalisieren, die Ausgabe optimieren sowie das Management und die internen Arbeitsabläufe verbessern.

Die digitale Transformation in der Fertigung umfasst den Einsatz digitaler Lösungen, um nicht-digitale Produktion und damit verbundene Abläufe zu ersetzen. Die Fertigung generiert zahlreiche Daten aus sozialen Medien, CRM- und ERP-Systemen sowie Transaktionen aus ihrer IT-Infrastruktur, Lieferkette, Fertigungshalle und dem Backoffice. Digitale Lösungen kombinieren Assets und Daten, um jedem Prozess und jedem Vorgang einen Mehrwert zu verleihen.

Industrie 4.0 ist die aktuelle industrielle Revolution, die Betriebsabläufe automatisiert und durch die Integration von Anlagen und Daten sowie die Verschmelzung digitaler und traditioneller Fabriken eine Echtzeitsteuerung ermöglicht.

Die Auswirkungen der digitalen Revolution auf den Fertigungssektor

Die digitale Transformation in der Fertigung verbessert Sicherheit, Qualität, Durchsatz, Effizienz, Umsatz, Nachhaltigkeit und Wettbewerbsfähigkeit durch Kostensenkung. Um den veränderten Kundenerwartungen und dem harten Wettbewerb gerecht zu werden, ist dieser Wandel enorm. Die Digitalisierung von Fertigungsunternehmen bietet mehrere wesentliche Vorteile:

- Digitale Sicherheitslösungen reduzieren Verletzungen und Unfälle am Arbeitsplatz.

- Eine verbesserte Ausgabequalität verringert den Aufwand für Produktnacharbeiten, Garantiearbeiten und die Kundenzufriedenheit.

- Prozesseffizienz steigert Produktivität und Gewinn.

- Ihr Unternehmen, Ihre Aktionäre und Ihre Kunden profitieren von einem soliden Geschäftsergebnis, während Sie Innovationen vorantreiben und Ihren Markt behaupten.

Die digitale Transformation hat industrielle Echtzeitdaten hervorgebracht. Diese digitalen Verfahren erfassen Daten sofort und ermöglichen Geschäftsentscheidungen in Echtzeit. Prädiktive Analysen und reaktive Reaktionen kommen zum Einsatz. Dies normalisiert präventive Wartungs- und Fehlertechniken, die sich auf das gesamte Unternehmen auswirken.

Die digitale Transformation in der Fertigung befähigt Mitarbeiter, Prozesse zu verbessern, sich selbst und andere zur Verantwortung zu ziehen und eine kontinuierliche Verbesserungsmentalität im Unternehmen zu etablieren. Diese Befähigung ist am effektivsten, wenn sie mit der Unternehmensmission übereinstimmt und den Mitarbeitern vermittelt wird.

Erfolgsfaktoren für die digitale Transformation in der Fertigung

Industrie 4.0 und digitale Technologien haben die Fertigung in den letzten Jahren verändert. Die digitale Transformation in der Fertigung erfordert die richtige Technologie, eine unterstützende Umgebung sowie Daten und Analysen.

Implementierung von Industrie 4.0-Technologien und -Prozessen

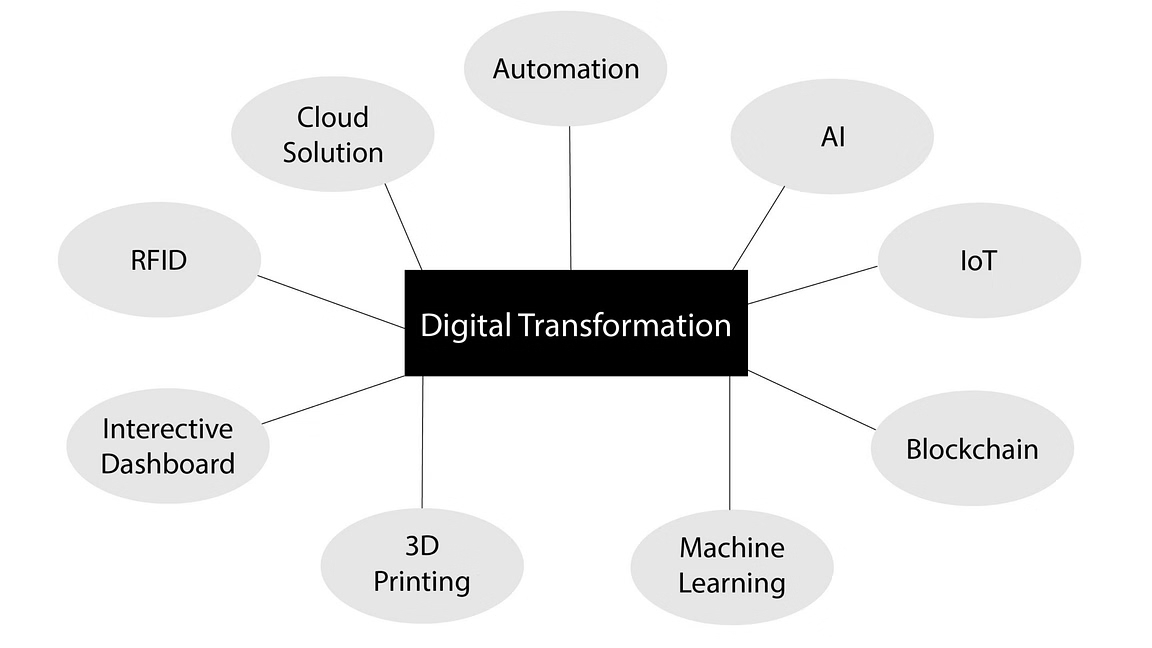

Industrie 4.0 integriert moderne Technologien wie das Internet der Dinge (IoT), künstliche Intelligenz (KI) und Robotik in die Fertigung. Diese Technologien sind für den digitalen Wandel in der Fertigung unerlässlich. Hersteller können sie nutzen, um Kosten zu senken, die Produktivität zu steigern und die Produktqualität zu verbessern.

Investitionen in die Datenanalyse-Infrastruktur

Fast 50 %der Befragten sehen Cloud Computing als vielversprechenden Bereich für zukünftige Investitionen in Daten- und Analysetechnologie. Daten treiben die digitale Transformation in der Fertigung voran. Hersteller, die das Potenzial von Industrie 4.0 nutzen möchten, müssen in eine Daten- und Analyseinfrastruktur investieren. Diese Infrastruktur sollte Daten von IoT-Geräten, Anlagen und Fertigungslinien erfassen, speichern und analysieren. Diese Daten können Herstellern helfen, intelligentere Entscheidungen zu treffen, Prozesse zu optimieren und sich von der Konkurrenz abzuheben.

Etablierung einer Digital-First-Denkweise

Für die digitale Revolution in der Fertigung sind eine digitale Kultur und Denkweise unerlässlich. Das bedeutet, dass Hersteller digitale Technologien nutzen und sich auf ihre Kunden konzentrieren müssen. Unternehmen müssen ihre Mitarbeiter mit den notwendigen Tools, Schulungen und Support ausstatten, um neue Technologien zu nutzen und eine Kultur der Innovation und kontinuierlichen Verbesserung zu fördern.

Vernetzte und intelligente Automatisierung

Intelligente Automatisierung und vernetzte Systeme sind für die digitale Produktion unerlässlich. Hersteller können ihre Produktivität steigern und Fehler reduzieren, indem sie wiederkehrende Abläufe automatisieren und Systeme und Geräte integrieren. Diese vernetzten Systeme bieten zudem Einblicke in Produktionsprozesse und helfen Unternehmen, ihre Abläufe zu verbessern und zu optimieren.

Herausforderungen, die Initiativen zur digitalen Transformation in Fertigungsunternehmen behindern

Fortschrittliche digitale Lösungen kommen Fertigungsunternehmen zugute. Sie senken Kosten, steigern den ROI und verbessern den Kundenservice. Trotz dieser Vorteile stehen digitale Transformationsprogramme vor Hürden. Einige Herausforderungen:

Die Zustimmung der oberen Führungsebene

Die Zustimmung der Unternehmensleitung ist erforderlich, da die Digitalisierung erhebliche finanzielle Kosten und tiefgreifende Veränderungen in den Arbeitsabläufen und im Personalmanagement mit sich bringt. Daher kann es schwierig sein, die Zustimmung der Unternehmensleitung einzuholen.

Die Neuausrichtung der IT-Abteilung

Um die digitale Transformation erfolgreich durchzuführen, ist es wichtig, alle IT-bezogenen Aktivitäten sowie die Organisation der IT-Abteilung und des Technologie-Stacks zu optimieren .

Personelle Unterstützung

Änderungen an Arbeitsabläufen, Zeitplänen, Verantwortlichkeiten und Personaleinsatzplänen sowie zusätzliche Schulungen können auf Widerstand der Mitarbeiter stoßen. Daher müssen Unternehmen sicherstellen, dass sie die Unterstützung ihrer Mitarbeiter haben, um die digitale Transformation erfolgreich zu meistern.

Budgetbeschränkungen

Die Einbindung neuer Fertigungstechnologien erfordert in der Regel erhebliche finanzielle Investitionen und stellt für viele Unternehmen eine Herausforderung dar.

Extrem vernetzte Fertigungssysteme

Änderungen und Transformationen sind in Situationen, in denen eine enge Verbindung zwischen den Komponenten besteht und selbst eine kurze Verzögerung katastrophale Folgen haben könnte, keine Option.

Verändertes Kundenverhalten

Die sich ständig weiterentwickelnden Erwartungen der Verbraucher ermutigen Unternehmen, über die zukünftigen Bedürfnisse ihrer Kunden zu spekulieren. Daher sind präventive Maßnahmen im Rahmen der digitalen Transformation erforderlich.

Optimieren Sie Ihr Fertigungsgeschäft mit der digitalen Transformation von Industrie 4.0! Optimieren Sie Ihr ERP-System mit IoT, KI-Analysen und interaktiven Dashboards. Erschließen Sie sich neue Effizienzen, Einblicke und Wachstumschancen. Optimieren Sie Ihr Unternehmen noch heute!

Strategie zur digitalen Transformation für die Fertigung

A

Schritt 1: Ziele festlegen und Ist-Situation bewerten.

Der erste Schritt bei der Erstellung einer Roadmap für die digitale Transformation besteht darin, die aktuelle Situation des Unternehmens zu analysieren und klare, messbare Ziele festzulegen. Dies beinhaltet eine Analyse der Technologie, der Dateninfrastruktur, der Betriebsabläufe und der Unternehmenskultur. Die Ziele sollten mit dem Geschäftsplan des Unternehmens übereinstimmen und sowohl kurz- als auch langfristige Anforderungen berücksichtigen.

Schritt 2: Erstellen Sie eine Prioritätenliste und entwickeln Sie eine Strategie.

Die Festlegung der Transformationsprioritäten erfolgt nach der Definition des Ist-Zustands und der Ziele. Dies sollte unter Berücksichtigung der wichtigsten Stakeholder unter Berücksichtigung von Ressourcen, Zeitrahmen und Geschäftsauswirkungen erfolgen. Ein detaillierter Transformationsplan sollte basierend auf den Prioritäten erstellt werden. Diese Strategie sollte Aufgaben, Zeitpläne, Ressourcen sowie Rollen und Verantwortlichkeiten der Stakeholder umfassen.

Schritt 3: Setzen Sie es in die Tat um und verfolgen Sie Ihre Ergebnisse

Der Plan zur digitalen Transformation wird während der Implementierung umgesetzt. Da sich Personal und Prozesse an neue Technologien und Methoden anpassen müssen, erfordert dies ein hohes Maß an Change Management. Die Vorteile der Transformation klar zu kommunizieren und Unterstützung und Schulungen anzubieten, ist entscheidend.

Abschließend sollten die Fortschritte regelmäßig bewertet und der Fahrplan bei Bedarf angepasst werden. Dies trägt dazu bei, den Übergangsprozess aufrechtzuerhalten und die Ziele zu erreichen.

Kritische Technologien der digitalen Transformation in der Fertigung

Erfahren Sie bei uns mehr über die Technologien, die die bedeutendsten Entwicklungen und Fortschritte der Branche vorantreiben.

Das Internet der Dinge (IOT)

In der Fertigung wird das Industrial Internet of Things (IIoT) bei praktisch allen Innovationen eingesetzt. Es wird geschätzt, dass Industrial Internet of Things (IIoT)-Plattformen für die Fertigungsindustrie22,3 Milliarden US-DollarBis 2025. Mit IoT-basierten Lösungen können Unternehmen die Fertigungshalle überwachen, die Leistung verbessern und Probleme in Echtzeit beheben. Diese Lösungen verbessern die Produktion, das Personal- und Anlagenmanagement. Optimieren Sie die gesamten Produktionsabläufe.

IoT-Lösungen verbessern Fertigungsabläufe, sparen Energie und Ressourcen, vermeiden Fehler, steigern die Produktqualität, reduzieren Ausfallzeiten und ermöglichen ein besseres Personalmanagement. Mit IoT-Systemen können Unternehmen die Mitarbeiterproduktivität überwachen und steigern und durch Asset Management ein angenehmes Arbeitsumfeld schaffen. IoT-Lösungen ermöglichen die Überwachung von Inventar, Leistung und Wartung durch die Anzeige aller verbundenen Geräte.

3D-Druck

Trotz seines jungen Alters hat der 3D-Druck zahlreichen Branchen geholfen, die Produktion zu beschleunigen. Wie? Mit dieser additiven Technologie lassen sich Prototypen und Teile schneller fertigen als ausgeliefert. Sie ist schnell und günstig. Ein Hersteller entwirft, und ein 3D-Drucker druckt sie aus Harz, Kunststoff oder anderen Materialien. Die Technologie reduziert die Herstellungskosten und die Markteinführungszeit.

Künstliche Intelligenz

Die Vorteile von KI gegenüber vorprogrammierten Systemen haben die Produktion revolutioniert. KI-Lösungen untersuchen Daten, lernen Muster und liefern wichtige Erkenntnisse. Die Fähigkeit von KI, wie Menschen zu beobachten und zu denken, macht sie in industriellen Berufen unverzichtbar, beispielsweise bei der Entscheidungsfindung, der Produkt- und Funktionskonfiguration, der Qualitätskontrolle und Problemerkennung, der vorausschauenden Wartung und der prädiktiven Analytik.

59 % der HerstellerQualitätskontrolle ist der zentrale Anwendungsfall für KI. KI-basierte Tools helfen Herstellern, Kosten zu senken, die Effizienz zu steigern und den Kundenservice zu verbessern. KI kann Probleme in Echtzeit erkennen und beheben, wodurch Ausfallzeiten reduziert und die Anlageneffizienz verbessert wird.

Hersteller können in einem sich schnell verändernden Geschäftsklima wettbewerbsfähig bleiben, indem sie KI-basierte Technologien nutzen, um datengesteuerte Entscheidungen zu treffen.

Maschinelles Lernen

Intelligente Algorithmen replizieren menschliche Lernfähigkeit, maschinelle Lernlösungen und viele effiziente Technologien, die Unternehmen helfen, ihre Betriebsabläufe zu verbessern. Bis 2030 wird der Markt für maschinelles Lernen voraussichtlich von seinem aktuellen Niveau von etwa140 Milliarden US-Dollarauf etwa 2 Billionen USD.

Durch die Abwägung von Qualität und Effektivität verändern intelligente Algorithmen die Art und Weise, wie Unternehmen Daten erfassen und Prognosen erstellen.

Machine-Learning-Lösungen eliminieren Verschwendung und Fehler und verbessern Genauigkeit und Präzision dank ihrer höheren Effizienz im Vergleich zum Menschen. Kundennachfrage, Lieferpläne, Verzögerungen, Risikopräventionsmodelle und mehr lassen sich mithilfe von Machine-Learning-Algorithmen vorhersagen.

Blockchain

Diese Technologie wurde ursprünglich für Bitcoin entwickelt, wurde aber auch in vielen anderen Bereichen, darunter der Fertigungsindustrie, schnell übernommen. In der Fertigung trägt sie dazu bei, intelligente Lieferketten zu schaffen, die jeden Moment und jeden Teil des Produktlebenszyklus verfolgen. Dadurch sind Unternehmen vor Betrug, Diebstahl, Cyberangriffen und anderen Bedrohungen geschützt. Das IoT-System muss bei der Arbeit mit IoT nicht auf den zentralen Cloud-Dienst zur Geräteverwaltung zurückgreifen.

Digitale Transformation in der Fertigung: Zukunft

Neue Technologien und Trends

KI und ML bestimmen die Zukunft der digitalen Transformation in der Industrie. Diese Technologien können Herstellern helfen, Entscheidungen zu optimieren, Daten besser zu nutzen und wiederkehrende Aufgaben zu automatisieren. Der Aufstieg des Internets der Dinge (IoT) in der Fertigung ist ein weiterer Trend.

Das IoT ist ein Netzwerk verbundener Geräte, die interagieren und Daten austauschen können, was die Fertigungsabläufe verbessern könnte.

Eine Strategie für Veränderung und Transformation

Die Umstellung von der konventionellen Produktion ist teuer, kompliziert und zeitaufwändig, lohnt sich aber. Ein umsichtiges Vorgehen trägt zum reibungslosen Betrieb eines Unternehmens bei. Entdecken wir die Grundlagen einer exzellenten Strategie.

Optimierung von Abläufen und Prozessen

Unternehmen sollten ihre IT-Kapazitäten bewerten, eine Kosten-Nutzen-Analyse durchführen und Verbesserungsmöglichkeiten in Produktion, Personalwesen, Produktqualitätssicherung usw. finden. Hier hilft LEAN Manufacturing, kritische Bereiche zu identifizieren und eine Transformationsstrategie zu entwickeln.

Prozessoptimierung sowie Engineering-, Betriebs- und Informationstechnologie werden neue, effizientere Arbeitsmodelle und Verbesserungspläne anregen.

Implementierung von KI und Internet der Dinge

Diese Technologien tragen zur Steigerung der Produktivität bei, was wiederum zu höheren Umsätzen und einer geringeren Abfallmenge beiträgt. Dadurch sind sie in ihrer Anwendung im Industriegeschäft unglaublich effizient.

Damit Unternehmen diese Vorteile nutzen können, sollten sie der Implementierung dieser Technologien und ihrer nahtlosen Integration in technische und operative Systeme Priorität einräumen.

Nutzung von Kundendaten

Durch die Erfassung und Verarbeitung von Kundeninformationen ermöglichen moderne Direct-to-Customer-Geschäftsmodelle Herstellern, ihre Kunden und deren Anforderungen besser zu verstehen. Fertigungsunternehmen können näher an ihren Endverbrauchern sein und deren Wünsche und damit auch Anforderungen besser erfüllen, wenn sie ein System zur Speicherung und Bearbeitung von Kundeninformationen entwickeln. Dies ermöglicht den Unternehmen, näher an ihren Endkunden zu sein.

Ungewöhnliche Herangehensweisen

Manche Unternehmen versuchen mit unkonventionellen Strategien, die Treue ihrer Kunden zu gewinnen. Ein Beispiel hierfür ist John Deere, ein Traktorhersteller, der einen Online-Shop eingerichtet hat, in dem er verschiedene Produkte verkauft, die sein Hauptgeschäft ergänzen und damit in Zusammenhang stehen.

Diese vorausschauende Strategie ermöglicht es dem Unternehmen, auf unkonventionelle Weise Umsatz zu generieren und Informationen über seine Kunden zu sammeln, was ihm gegenüber seinen Konkurrenten eine führende Position verschafft.

Personalschulung & Fachkräfteumschulung

Da komplexe Geräte und anspruchsvolle Plattformen völlig neue Fähigkeiten und Fachkenntnisse erfordern, sollten Unternehmen in die Schulung ihrer vorhandenen Mitarbeiter investieren oder neue Teammitglieder einstellen, um mit den Anforderungen der Branche Schritt zu halten. Dies bedeutet, dass sich Einzelpersonen auf erhebliche Zeit- und Finanzinvestitionen einstellen sollten.

Abschließende Gedanken

Zusammenfassend lässt sich sagen, dass die digitale Transformation die Fertigung dramatisch beeinflusst hat. Sie hat die Produktion mit neuen Werkzeugen und Technologien revolutioniert. Robotik, Automatisierung, das Internet der Dinge und Big-Data-Analysen haben Effizienz, Produktivität und Kosteneffizienz gesteigert.

Die individualisierten Produkte und Dienstleistungen der digitalen Transformation haben auch die Kundenzufriedenheit verbessert. Sie hat zudem innovative Geschäftskonzepte wie Product-as-a-Service eingeführt. Technologische Innovationen erfordern neue Fähigkeiten der Mitarbeiter.

Hersteller müssen ihre Mitarbeiter in der Bedienung und Wartung dieser neuen Technologien schulen. Die digitale Transformation hat enorme Auswirkungen auf die Produktion, und mit dem technologischen Fortschritt müssen sich Hersteller anpassen, um wettbewerbsfähig zu bleiben.

| Über den Autor

Rajesh R

Ein erfahrener IT-Integrations- und ERP-Lösungsarchitekt verfügt über mehr als ein Jahrzehnt Erfahrung in der Revolutionierung von Geschäftsprozessen durch cloudbasierte ERP- und MIS-Softwarelösungen. Er nutzt modernste Technologien wie Blockchain, KI, IoT usw. für die Entwicklung maßgeschneiderter Softwarelösungen. Sein umfangreicher Hintergrund umfasst maßgeschneiderte Softwarelösungen für verschiedene Branchen wie Vertrieb, Fertigung, Lebensmittelverarbeitung, Lagerhaltung und B2B-Geschäfte. Rajesh ist Experte für die Entwicklung und Implementierung von Unternehmenssoftware und spielt eine zentrale Rolle in der Beratung zu Geschäftslösungen sowie in der Entwicklung komplexer Softwarelösungsarchitekturen für viele Fortune-500-Unternehmen.

Vereinbaren Sie einen Beratungstermin mit Rajesh Jetzt planen